Všem našim zákazníkům poskytujeme řešení na míru a nabízíme kompletní technické poradenství, které může vaše společnost využít.

Šnekové sudy hrají důležitou roli v průmyslu zpracování plastů a jsou jednou ze základních součástí zařízení na lisování plastů. Ovlivňují kvalitu a efektivitu výroby plastových výrobků a souvisí také se stabilitou a kontrolou nákladů na celou výrobní linku.

V procesu vstřikování je válec šneku zodpovědný za roztavení plastových surovin a jejich dopravu do dutiny formy. Jeho přesné tavící a dávkovací schopnosti zajišťují konzistenci a vysokou přesnost vstřikovaných dílů. Konstrukce a konstrukční optimalizace šneku může účinně zlepšit rovnoměrnost míchání a účinnost tavení plastu, snížit spotřebu energie a zmetkovitost.

V procesu vytlačování hraje šnekový válec složitější roli. Nejenže taví plastové suroviny, ale také vytlačuje roztavený plast při konstantním tlaku a průtoku přes přesnou rychlost šneku a řízení teploty za účelem vytvoření souvislých profilů, fólií nebo trubek a dalších produktů. Výkon šnekového válce přímo ovlivňuje rozměrovou přesnost, kvalitu povrchu a efektivitu výroby vytlačovaných výrobků.

V procesu vyfukování hraje klíčovou roli také šnekový válec. Zodpovídá za roztavení plastových surovin a jejich vstřikování do vyfukovací formy a následné vyfukování roztaveného plastu do požadovaného tvaru dutého produktu pomocí vysokotlakého plynu. Účinek tavení a regulace teploty šnekového válce jsou rozhodující pro rovnoměrnost tloušťky stěny, povrchový lesk a pevnost vyfukovaných výrobků.

S více než 30 lety výrobních zkušeností pro přední světové značkové strojírenské společnosti, Hlaveňize je uznáván jako největší a profesionální výrobce plastifikačních zařízení v Číně. Poskytujeme standardní a přizpůsobené jednoduché a dvojité (válcové, paralelní) šneky a válec pro vstřikovací a vytlačovací stroje.

Váleček šneku je klíčovou součástí zařízení na zpracování plastů, která se skládá hlavně ze dvou částí: šneku a válce. Následuje stručný úvod do těchto dvou částí, stejně jako vlivy parametrů, jako je délkový poměr každé části šroubu, hloubka drážky šroubu a provedení závitu na plastifikační účinek.

1. Hlavní součásti hlavně šroubu

Šroub

Šnek je hlavní komponentou ve šnekovém bubnu, který je zodpovědný za tavení, dopravu, střihání a homogenizaci plastu.

Šnek je obvykle rozdělen do tří sekcí: podávací sekce, kompresní sekce a homogenizační sekce.

Sekce krmení: zodpovídá především za dopravu a předehřev plastových surovin. Šroubová drážka této sekce je hlubší a stoupání je větší, aby se do ní vešlo více plastických surovin a postupně se zahřívaly třením vznikajícím při rotaci.

Kompresní sekce: Šroubová drážka této sekce se postupně stává mělčí a stoupání se postupně zmenšuje, což vyvíjí větší smykovou sílu a tlakovou sílu na plastové suroviny, díky čemuž se postupně taví a stávají se jednotnějšími.

Homogenizační sekce: Zodpovídá především za další homogenizaci a transport roztaveného plastu. Hloubka drážky šroubu, stoupání a konstrukce závitu této části šroubu jsou pečlivě optimalizovány, aby bylo zajištěno, že teplota, tlak a složení roztaveného plastu jsou vysoce jednotné.

Barrel

Váleček je kanál pro otáčení šroubu a kanál pro taveninu plastu.

Vnitřní stěna hlavně je obvykle přesně opracována a leštěna, aby se snížilo tření a odpor a zajistilo se, že tavenina plastu může hladce proudit.

Topná tělesa a teplotní senzory jsou obvykle instalovány na sudu pro přesné řízení teploty taveniny.

2. Vliv parametrů každého úseku šneku na plastifikační účinek

Poměr délky

Poměr délek každé sekce šneku má důležitý vliv na plastifikační účinek. Obecně řečeno, delší podávací sekce přispívá k úplnému předehřátí a dopravě plastových surovin; mírná kompresní sekce může zajistit úplné roztavení a homogenizaci plastových surovin; delší homogenizační úsek přispívá k další homogenizaci a stabilizaci roztaveného plastu.

Výběr délkového poměru by měl být komplexně zvážen podle faktorů, jako je typ plastu, teplota zpracování a rychlost šneku.

Hloubka drážky pro šroub

Hloubka drážky šneku přímo ovlivňuje dopravní kapacitu šneku a střihový účinek na plastové suroviny. Čím hlubší je drážka šneku podávací sekce, tím více plastických surovin lze pojmout a tření vznikající při otáčení je postupně zahřívá. Zatímco šnekové drážky kompresní sekce a homogenizační sekce se postupně stávají mělčí, na plastové suroviny mohou působit větší smykové a kompresní síly, které způsobí jejich postupné roztavení a stejnoměrnost.

Výběr hloubky drážky šroubu by měl být komplexně zvážen podle faktorů, jako je typ plastu, teplota zpracování a rychlost šroubu. Obecně řečeno, čím hlubší je hloubka drážky šneku, tím silnější je dopravní kapacita šneku pro plastové suroviny, ale střihový účinek je relativně slabý; naopak střihový účinek je silný, ale dopravní kapacita je relativně slabá.

Návrh závitu

Konstrukce závitu má také důležitý vliv na plastifikační účinek šneku. Různé konstrukce závitů mohou vytvářet různé smykové a kompresní síly, čímž ovlivňují tavení a homogenizaci plastů.

Běžné konstrukce závitů zahrnují stejnou vzdálenost a nestejnou hloubku, stejnou hloubku a nestejnou vzdálenost a nestejnou hloubku a nestejnou vzdálenost. Stejná vzdálenost a nestejná hloubka jsou nejčastěji používané konstrukce, které mohou zvětšit kontaktní plochu mezi plastem a barelem a zlepšit účinek přenosu tepla. Návrhy se stejnou hloubkou a nestejnou vzdáleností a nestejnou hloubkou a nestejnou vzdáleností lze flexibilně upravit podle různých požadavků na zpracování.

Úloha šneku při tavení plastů, dopravě, stříhání, homogenizaci a dalších procesech

Tavení: Šnek působí smykovou silou a třecí silou na plastovou surovinu prostřednictvím své jedinečné spirálové konstrukce a rotačního pohybu, což způsobuje, že se postupně zahřívá a taví. V tomto procesu jsou geometrie šneku, rychlost a koordinace topného systému rozhodující pro zajištění rovnoměrného a účinného roztavení plastu.

Doprava: Roztavený plast je tlačen šnekem a pohybuje se v axiálním směru válce a je dopravován do formy nebo jiného formovacího zařízení. Dopravní účinnost šneku přímo ovlivňuje rychlost výroby zpracování plastů.

Střih: Spirálovitá drážka a konstrukce závitu šneku umožňují střihový účinek v tavenině plastu, což napomáhá dalšímu míchání a homogenizaci plastu. Smykové působení také pomáhá odstranit bubliny a nečistoty v plastu a zlepšit kvalitu produktu.

Homogenizace: Během procesu tavení a dopravy šnek zajišťuje, že tavenina plastu je vysoce stejnoměrná v teplotě a složení prostřednictvím své chytře navržené kompresní sekce a homogenizační sekce. To pomáhá eliminovat teplotní gradienty a rozdíly ve složení v tavenině, a tím vyrábět produkty konzistentní kvality.

Spolupráce mezi válcem a šnekem zajišťuje kontrolu teploty a tlakovou stabilitu plastu při zpracování. Jako kanál pro taveninu plastu je vnitřní stěna hlavně obvykle přesně opracována a leštěna, aby se snížilo tření a odpor. Sud je obvykle také vybaven topnými články a teplotními senzory pro přesné řízení teploty taveniny.

Když se šroub otáčí v sudu, nejen že tlačí taveninu plastu dopředu, ale také vytváří relativně uzavřený prostor tím, že těsně lícuje s vnitřní stěnou sudu. Teplota a tlak taveniny plastu v tomto prostoru jsou účinně řízeny a regulovány střihem a stlačením šneku.

Kromě toho hraje klíčovou roli i systém chlazení hlavně. Pomáhá kontrolovat teplotu vnější stěny sudu a zabraňuje příliš rychlému přenosu tepla do vnějšího prostředí, čímž zajišťuje teplotní stabilitu taveniny během zpracování.

Výběr materiálu a technologie povrchové úpravy

Mezi běžně používané materiály závitového válce patří vysoce kvalitní legovaná ocel a chrom-molybdenová legovaná ocel.

Vysoce kvalitní legovaná ocel: Tento materiál má vysokou pevnost a tvrdost a snese velké mechanické a tepelné namáhání. Současně má také dobrou odolnost proti opotřebení a odolnost proti korozi a může udržovat stabilní výkon v náročných zpracovatelských prostředích.

Chrom-molybdenová legovaná ocel: Tento materiál je založen na vysoce kvalitní legované oceli a jsou přidány legovací prvky, jako je chrom a molybden, aby se dále zlepšila odolnost proti opotřebení, odolnost proti korozi a pevnost při vysokých teplotách. Proto je chrom-molybdenová legovaná ocel zvláště vhodná pro vysokoteplotní, vysokotlaká a vysoce korozivní prostředí pro zpracování plastů.

Kromě výběru materiálů je důležitým prostředkem pro zlepšení odolnosti proti opotřebení a životnosti hlavně šroubu také technologie povrchové úpravy. Mezi běžně používané technologie povrchové úpravy patří nitridace a nástřikové svařování slitin.

Nitridace: Nitridace je technologie, která vytváří vrstvu tvrdého nitridu na povrchu válce šneku prostřednictvím chemické reakce. Tato vrstva nitridu má vysokou tvrdost a odolnost proti opotřebení, což může výrazně zlepšit odolnost proti opotřebení a životnost válce šroubu.

Slitina pro svařování rozprašováním: Slitina pro svařování rozprašováním je technologie, která rozprašuje slitinový prášek na povrch válce šroubu pomocí vysokoteplotního plamene a spojuje jej se základním materiálem. Tato technologie dokáže vytvořit slitinovou vrstvu s vynikající odolností proti opotřebení a odolností proti korozi na povrchu válce šroubu, což dále zvyšuje jeho životnost.

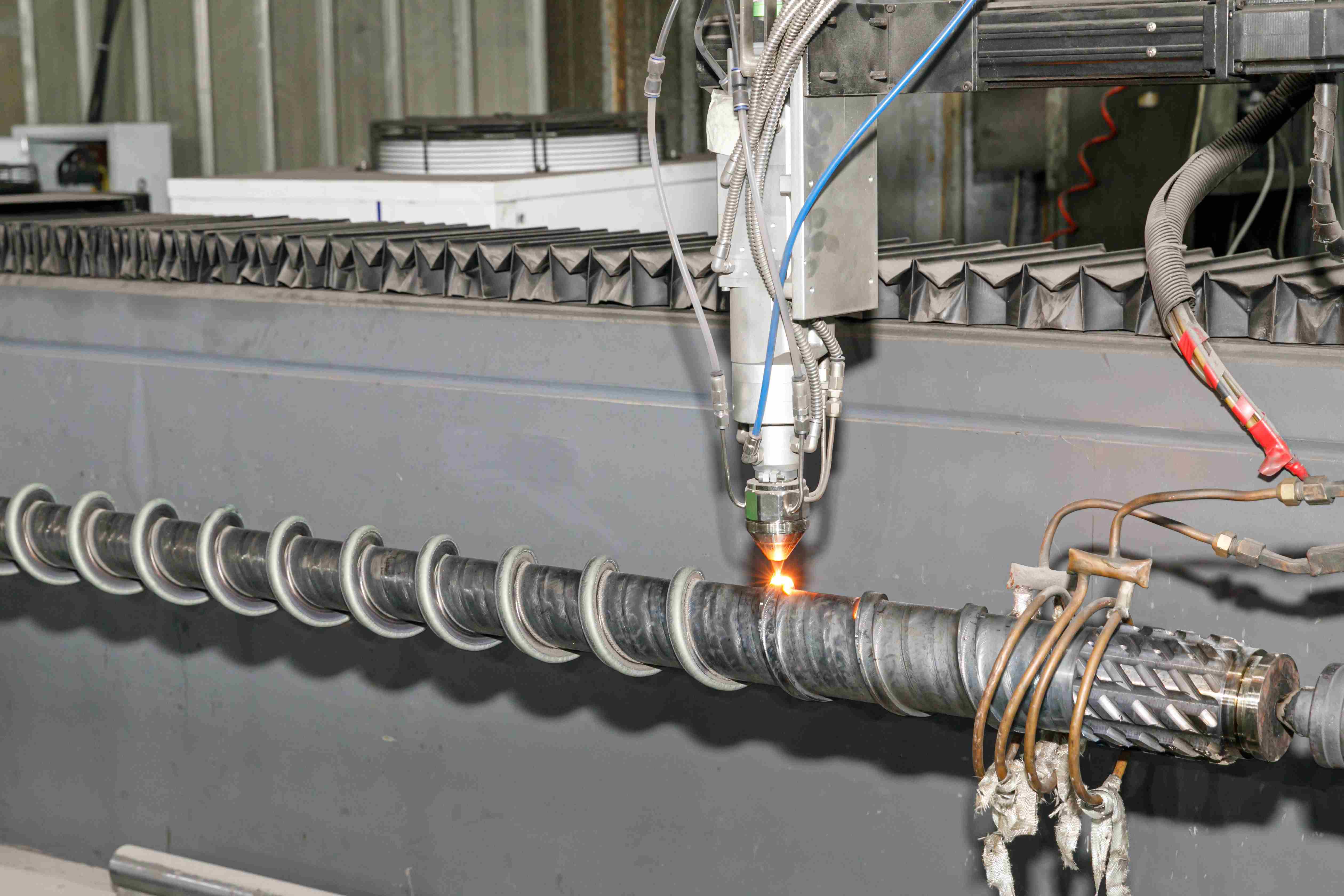

Výrobní proces válcového šroubu je složitý a jemný proces, který zahrnuje různé procesy, jako je kalení a temperování, tvarování, lisování, jemné broušení a leštění.

Kalení a popouštění: Kalení a popouštění je prvním krokem při výrobě válce šroubu. Zlepšuje svou vnitřní organizaci a výkon ohřevem a chlazením surovin, čímž pokládá dobrý základ pro následné procesy.

Tvarování: Tvarování je proces řezání a předběžného tvarování kalených a temperovaných surovin podle konstrukčních požadavků. Tento krok vyžaduje přesnou kontrolu velikosti a tvaru, aby byl zajištěn hladký průběh následných procesů.

Lisování: Lisování je proces přesného lisování tvarovaných surovin přes formu. Tento krok vyžaduje přísnou kontrolu parametrů, jako je teplota a tlak, aby byla zajištěna přesnost a výkon válce šroubu.

Jemné broušení: Jemné broušení je proces jemného broušení válce šroubu po formování. Tento krok může odstranit otřepy a nerovnosti na povrchu a zlepšit kvalitu povrchu a přesnost válce šroubu.

Leštění: Leštění je proces dalšího zpracování válce šroubu po jemném broušení. Díky leštění může být povrch válce šroubu hladší a jasnější, čímž se zlepší jeho estetika a životnost.

Průvodce výběrem hlavně šroubu

Vybírejte podle typu plastu

Plasty se špatnou tepelnou stabilitou: jako např. PVC se doporučuje volit postupný šnek, který má delší kompresní úsek a šetrnou přeměnu energie při plastifikaci, což napomáhá ke snížení tepelného rozkladu plastu.

Krystalické plasty: jako jsou polyolefiny, PA atd., mutantní šroub je vhodnější, s kratší kompresní sekcí, intenzivnější přeměnou energie při plastifikaci a dokáže plast rychle roztavit.

Obecné plasty: Obecné šrouby mají silnou přizpůsobivost a mohou se přizpůsobit zpracování různých plastů. Jsou vhodné pro výrobní scénáře, kde je třeba často měnit typ plastu.

Zvažte kompresní poměr a poměr stran

Kompresní poměr: Je poměr objemu první šnekové drážky v podávací části šneku k objemu poslední šnekové drážky v homogenizační sekci. Určuje míru stlačení plastu ve šneku, což následně ovlivňuje plastifikační efekt. Obecně platí, že při zpracování termoplastů by měl být zvolen šnek s mírným kompresním poměrem; při zpracování termosetových plastů může být vyžadován vyšší kompresní poměr.

Poměr stran: Je poměr délky pracovní části šroubu k průměru šroubu. Čím větší je poměr stran, tím déle se plast ve šneku zahřívá a tím je plastifikace úplnější a stejnoměrnější. Příliš velký poměr stran však může vést k problémům, jako je zvýšená spotřeba energie a ohýbání šroubů. Při výběru poměru stran je proto nutné zvážit jej podle zpracovatelských charakteristik a výrobních požadavků konkrétního plastu.

2. Vliv parametrů na plastifikační efekt

Kompresní poměr

Vhodný kompresní poměr může zrnitý plast plně změkčit a zhutnit a zlepšit kvalitu produktu. Příliš vysoký kompresní poměr však může způsobit, že šroub bude nést příliš velký tlak, zvýšit opotřebení a spotřebu energie; příliš nízký kompresní poměr může způsobit špatnou plastifikaci plastu a ovlivnit kvalitu produktu.

Aspect ratio

Zvýšení poměru stran je výhodné pro míchání a plastifikaci plastů a zlepšuje kvalitu plastifikace. Příliš velký poměr stran však může způsobit, že plast zůstane ve šroubu příliš dlouho, což způsobí problémy s tepelným rozkladem; zároveň to může také zvýšit obtížnost zpracování a montáže šroubu a hlavně.